Tecnologia

2n ESO

Tecnologia

2n ESO

Després de la fusta i els ossos els materials metàl•lics són els que es coneixen i s’utilitzen des de fa més temps amb finalitats tecnològiques.

El metall és un producte semielaborat que s’obté a partir de les primeres matèries minerals que en contenen estan constituïts per la mena –metall contingut en la massa mineral- i la ganga –conjunt de minerals que no es poden aprofitar-.

Les acumulacions naturals de minerals s’anomenen jaciments i l’activitat tecnològica que s’encarrega de realitzar l’extracció és la mineria.

L’explotació es realitza mitjançant les mines que poden ser de dos

tipus:

LES MINES A CEL OBERT

són explotacions en forma de terrasses en espiral per tal de facilitar el transport del mineral extret de la superfície terrestre. L’extracció comença amb la perforació o la voladura del mineral que després es mou i es carrega amb maquinària pesant.

LES MINES

SUBTERRÀNIES

LES MINES

SUBTERRÀNIES

són

explotacions a l’interior

de la terra en forma de galeries

horitzontals que faciliten els treballs d’extracció del mineral, i en

galeries verticals que formen el sistema de descens i de ventilació per

arribar fins al mineral o proporcionar aire.

Un cop extrets els minerals en quantitat i qualitat suficients se

sotmeten a diverses operacions per tal de separar la mena de la ganga.

L’activitat industrials per la què s’obtenen els metalls a partir dels

minerals s’anomena metal·lúrgia. Es poden aplicar diferents mètodes:

Els metalls no fèrrics s’extreuen

mitjançant processos elèctrics i

químics. En els metalls fèrrics el mètode més usat és la fusió

del mineral.

Els metalls no fèrrics s’extreuen

mitjançant processos elèctrics i

químics. En els metalls fèrrics el mètode més usat és la fusió

del mineral.

El procés per preparar el mineral sol reduir-lo a partícules molt

fines

i difícils de manipular i que poden obstruir la maquinària que intervé

en els processos. Per aquest motiu se sotmet el mineral al procés de

sintetització en què es premsa la barreja de pols metàl·lica en blocs

perquè sigui més fàcil de manipular.

Un cop obtinguts els productes metal·lúrgics aquests es transformen en les indústries del metall –la siderúrgia- per tal de convertir-los en objectes útils per satisfer les nostres necessitats.

L'oligist

que té una mena formada per òxid fèrric (Fe2O3)

la varietat més important és l'hematites roja, d'aspecte compacte,

terrós i de color vermellós.

La magnetita

també anomenada "pedra imant" que té una mena formada per òxid ferrós

(Fe3O4), presenta masses compactes i lluents de

color negrós.

La limonita

que òxid de ferro hidratat (FeO·nH2O),

es troba en abundant masses terroses, l'extracció és fàcil i el seu

color és groguenc bru.

La siderita té la mena formada per carbonat ferrós (FeCO3), la seva proporció de ferra és baixa però és un mineral molt apreciat ja que normalment es troba acompanyat de mangès i de cobalt, tots dos amb un gran valor tecnològic.

El ferro s’obté de la fusió del ferro procedent de les mines. Aquest

procés es duu a terme en els alts forns, on

s'escalfa el minaral de ferro i carbó a temperatures molt elevades (

més de1500ºC).

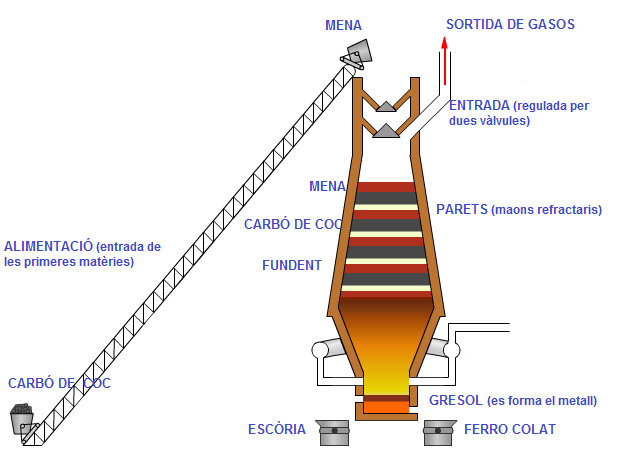

Un alt forn és una torre recoberta de material refractari formada per

dos troncs de con invertits, de longituds diferents i units per la part

més ampla. La seva alçada acostuma a ser d'uns 30 metres amb un

diàmetre màxim de 6 metres.

El procés que se segueix per obtenir el ferro és:

El mineral de ferro s’introdueix per la bocana barrejat amb carbó de coc que és un tipus de carbó amb un alt poder calorífic que s’obté a partir de la destil·lació de l’hulla o del carbó de pedra i també se n'extreuen els gasos.

Per la part inferior s'introdueix aire calent a pressió que fa

possible la combustió del carbó.

El mineral baixa lentament a través del cup. Quan

arriba a la zona més

ampla del forn (ventre)

la temperatura ja supera el punt de fusió del

ferro i de les impureses (escòria) que

es fonen conjuntament.

El material fos es precipita al gresol a

través de l’etalatge.

El ferro

fos queda al fons perquè aquest és més dens i l’escòria sura per damunt.

L’escòria s’extreu per l’orifici anomenat forat d’escòria que està

situat a la part superior del gresol.

El ferro fos s’anomena ferro colat

i s’extreu per un orifici anomenat

forat de colada i està situat al fons del gresol, aquest té moltes

impureses i un alt percentatge de carboni, per la qual cosa cal

sotmetre'l a un procés d'afinament que s'efectua en forns amb injecció

d'oxigen; d'aquestes fases en sortiran els acers comuns

i les foses.

El ferro pur,

també anomenat ferro dolç és la forma més pura del ferro que s'usa en

indústria. S'obté a partir del ferro colat després d'haver-ne eliminat

les impureses. Conté un 99.8 % de ferro, la seva densitat és de 7.9 g/cm3

i té un punt de fusió alt, 1535 ºC. És

de color gris brillant però es torna marronós a causa de la formació

d’òxid (rovell). S’imanta amb facilitat, és relativament fràgil i no és

pas gaire dur, per això és poc útil en estat pur.

CONTACTA: Conxita

Sabartrés

CONTACTA: Conxita

Sabartrés